沖壓是汽車製造的首道製程,生產品質與效率對整台車的品質起著重要作用。在沖壓產線末端,沖壓成型的整車覆蓋件需要堆疊至料箱內,轉運往焊裝車間進行拼焊。但沖壓產線有高節拍、多品種、精料箱成本昂貴、人工搬運強度大等問題,人工或示教的方式難以達到品質、效率、彈性與經濟性的平衡。

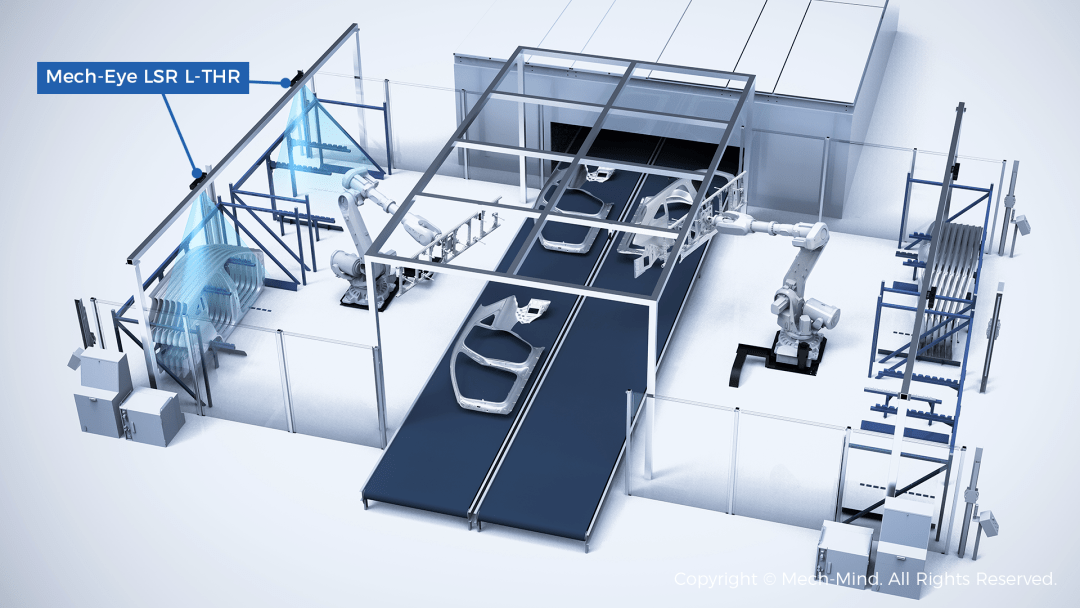

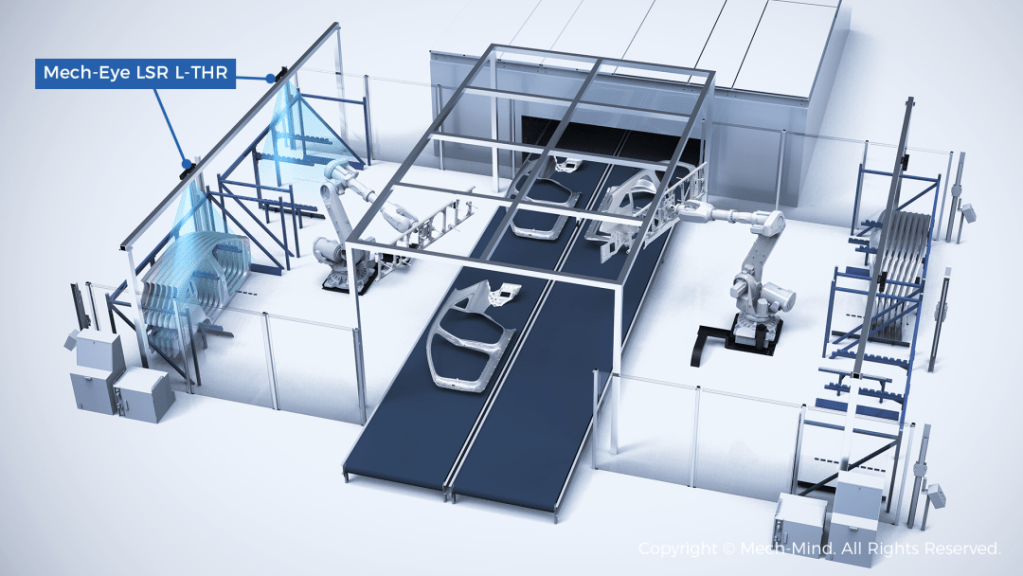

梅卡曼德著眼在用戶實際需求,將AI+3D視覺部署於沖壓產線末端,透過3D視覺對料箱精準定位,計算輸出放件位姿,引導機器人將沖壓件精準放入箱內。智能機器人協助用戶打造高速智能沖壓產線,實現了大/中/小、標準/非標沖壓件快速自動裝箱,解鎖沖壓產線全自動化生產新模式。

01

以AI為核心的知覺、規劃技術

讓裝箱更精準

為確保後續加工精度及裸車身最終成型質量,沖壓件在料箱中需保持一定的放置精度。雖然可以使用機器人示教+高精度料箱的方式,但有示教繁瑣、精料箱造價高昂等問題。

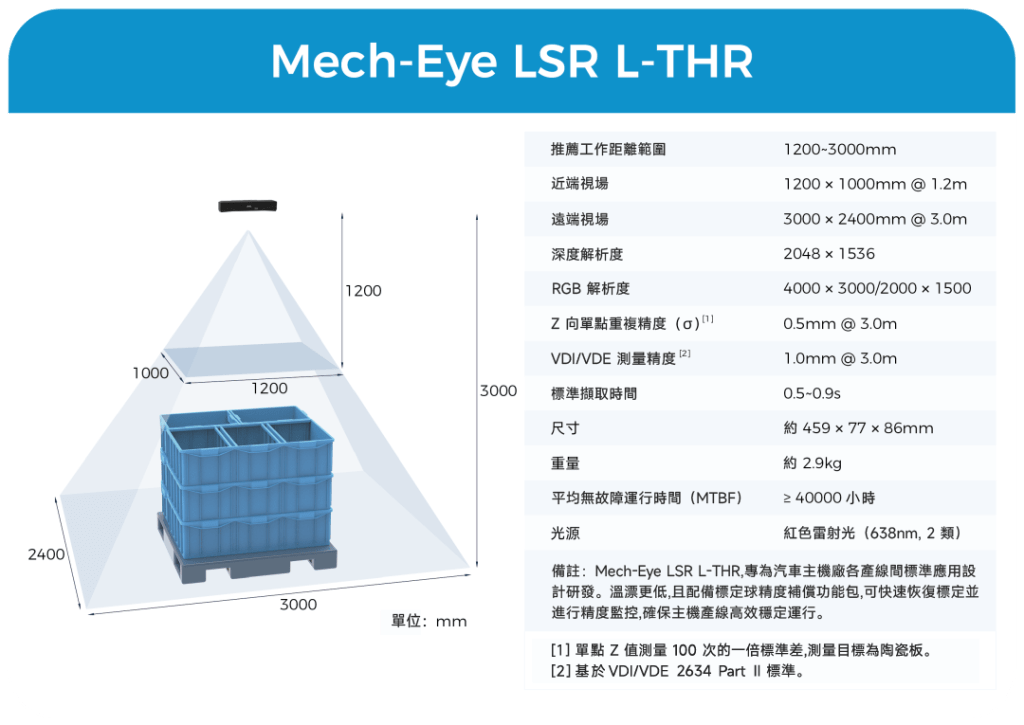

3D視覺引導自動化裝箱為汽車主機廠及Tier1等產業客戶提供了全新的選擇。梅卡曼德工業級雷射3D相機Mech-Eye LSR L-THR,專為汽車主機廠各廠間標準應用設計研發,可對各類反光、變形的沖壓件輸出高品質3D點雲資料。本產品採用了自研雷射結構光技術與抗反光三維重建演算法,能夠抑制沖壓車間環境光與料箱本身所帶來的成像干擾。在大視野遠距離場景下,一次拍照即可實現大尺寸料箱的高精度定位。

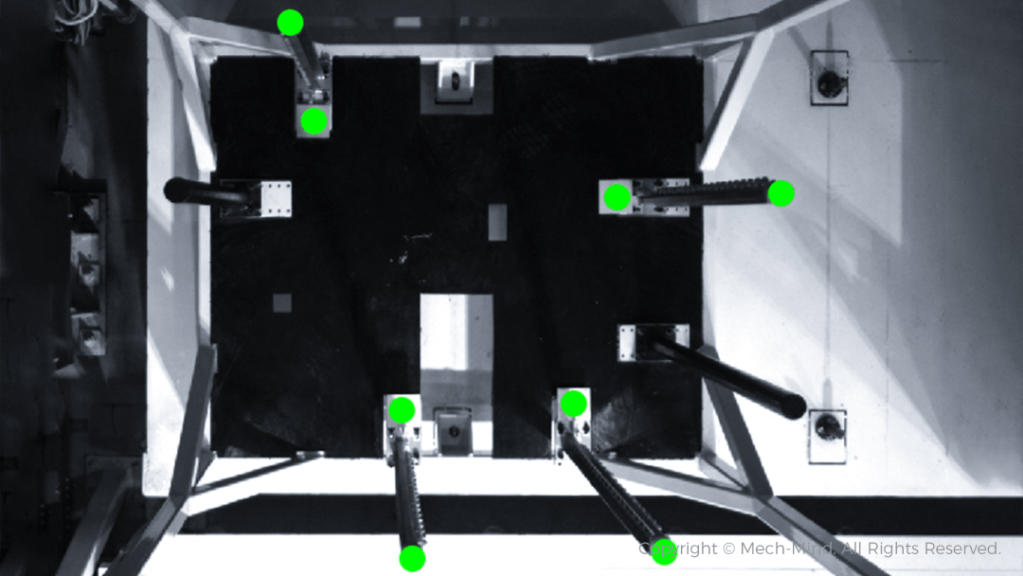

梅卡曼德自研Mech-Vision機器視覺軟體內建先進3D視覺演算法,取得3D點雲資訊後,計算料箱關鍵特徵(如立柱、卡槽等特徵)的座標值及偏轉角度,綜合計算輸出每個沖壓件的精準放置位姿。

02

彈性高速

打造智能化沖壓產線

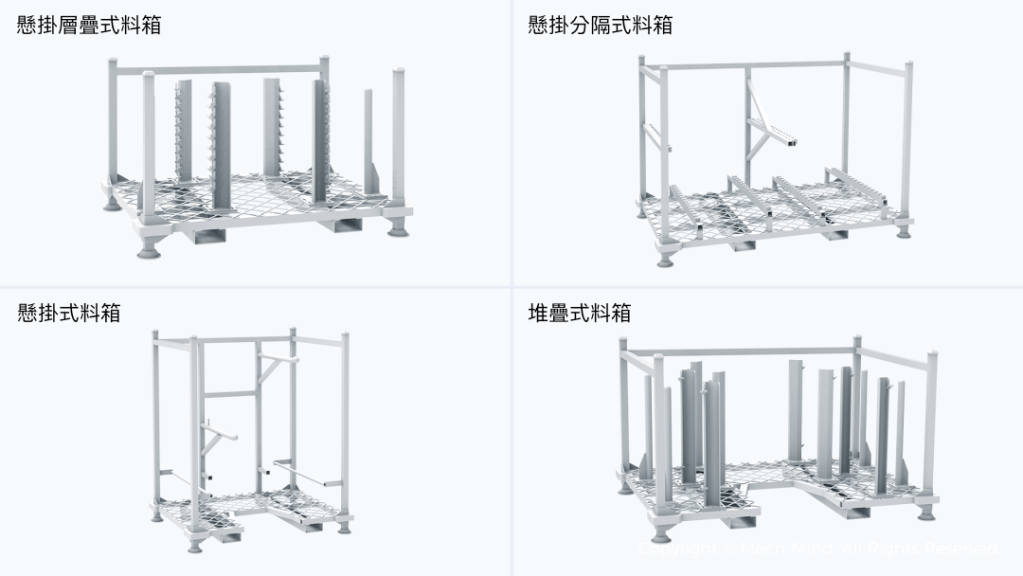

隨著車企新車型不斷增加,對應料箱的種類也不斷增加。基於自研的先進AI演算法,梅卡曼德3D視覺系統可相容於沖壓產線末端全類型、全尺寸、到位有偏差的料箱,僅使用低精度料箱和物流搬運設備即可完成沖壓件轉運。搭配易用性升級的機器視覺軟體,簡單操作即可完成新增料箱快速導入,生產更具彈性。

同時,3D相機一次拍照即可定位各類料箱,視覺處理時間不佔用整體生產CT時間,裝箱效率更高,更能滿足沖壓車間高速生產需求。 3D視覺引導自動裝箱能夠為企業節省高精度料箱的製作及維護成本,並很好地滿足了高節拍、彈性化的應用需求。

03

穩定可靠

保證產線長期穩定運行

汽車主機廠生產環節非常之多,且多為流水線生產模式,對生產節拍、生產品質要求非常高。任何一環節都要確保足夠的精準、穩定,以確保整線能平穩運作。

在精準計算放置位姿的同時,梅卡曼德3D視覺系統可測算料箱特徵距離,檢測料箱是否因變形、尺寸誤差等問題導致沖壓件無法準確放置。並對異常料箱輸出警報訊號,避免製程浪費、產線停線等問題。

針對系統長期運作帶來的誤差、系統溫漂等問題,梅卡曼德為用戶配備了精度補償功能包,可即時修正系統精度偏移量,確保系統精度。並支援精度監控及快速恢復標定,確保產線高效穩定運作。

應用實際落地

這是大陸某知名汽車品牌的製造工廠。在其沖壓產線上,該企業透過導入梅卡曼德3D視覺完成沖壓件自動裝箱,實現了沖壓產線全自動化生產。沖壓件裝箱精度、速度、穩定性均滿足生產需求,目前已穩定生產。

針對汽車產業標準需求,梅卡曼德可為用戶提供強大、簡單易用的智能機器人基礎設施產品,及交付、培訓、市場全連結支援。

梅卡曼德3D視覺產品已在許多大型汽車主機廠實現了規模化落地。除沖壓產線末端自動裝箱外,產品也批量應用於主機廠焊裝產線、總裝產線、電池產線的引導抓取、匹配安裝等應用場景,透過AI+3D視覺技術持續推動汽車製造智能化、彈性化進程⋯⋯全文詳見梅卡曼德微信公眾號。